Мы поставляем подшипники для различных отраслей народного хозяйства: транспортного машиностроения, автомобилестроения, сельскохозяйственного машиностроения, топливно-энергетического комплекса, для предприятий химической, нефтехимической, резинотехнической промышленности, а также для пищевой и перерабатывающей отраслей, горно-обогатительных комбинатов.

Также наша компания поставляет подшипники с твердым антифрикционным заполнением АФЗ, хорошо зарекомендовавшие себя при работе в условиях высоких температур и под воздействием агрессивной среды. Более подробная информация о подшипниках с АФЗ расположена в соответствующем разделе.

Сотрудники ООО «РЕНОВАЦИЯ», готовы обсуждать пожелания и варианты сотрудничества для наиболее полного и быстрого обеспечения Ваших потребностей в подшипниковой продукции, с минимальными затратами сил и времени.

Наши конкурентные преимущества:

- Гибкая ценовая политика;

- Максимально полная комплектация заказов;

- Консультация технических специалистов;

- Оперативность;

- Бесплатная доставка по Москве.

- ГПЗ-34

- ОАО «Московский подшипник» г. Москва

- ОАО «ГПЗ-10» г. Ростов-на-Дону

- ОАО «Волжский подшипниковый завод» г. Волжский

- ОАО «КПК» г. Курск

- ОАО «Саратовский подшипниковый завод» г. Саратов

- ЗАО "ВПЗ" г. Вологда

- ОАО «SPZ Group» (ГПЗ-4 и ГПЗ-9) г. Самара

- CRAFT bearings

- ОАО "Минский подшипниковый завод" Беларусь

- KG International

- ОАО "Харьковский подшипниковый завод" Украина

- INA-FAG Германия

- SKF Швеция

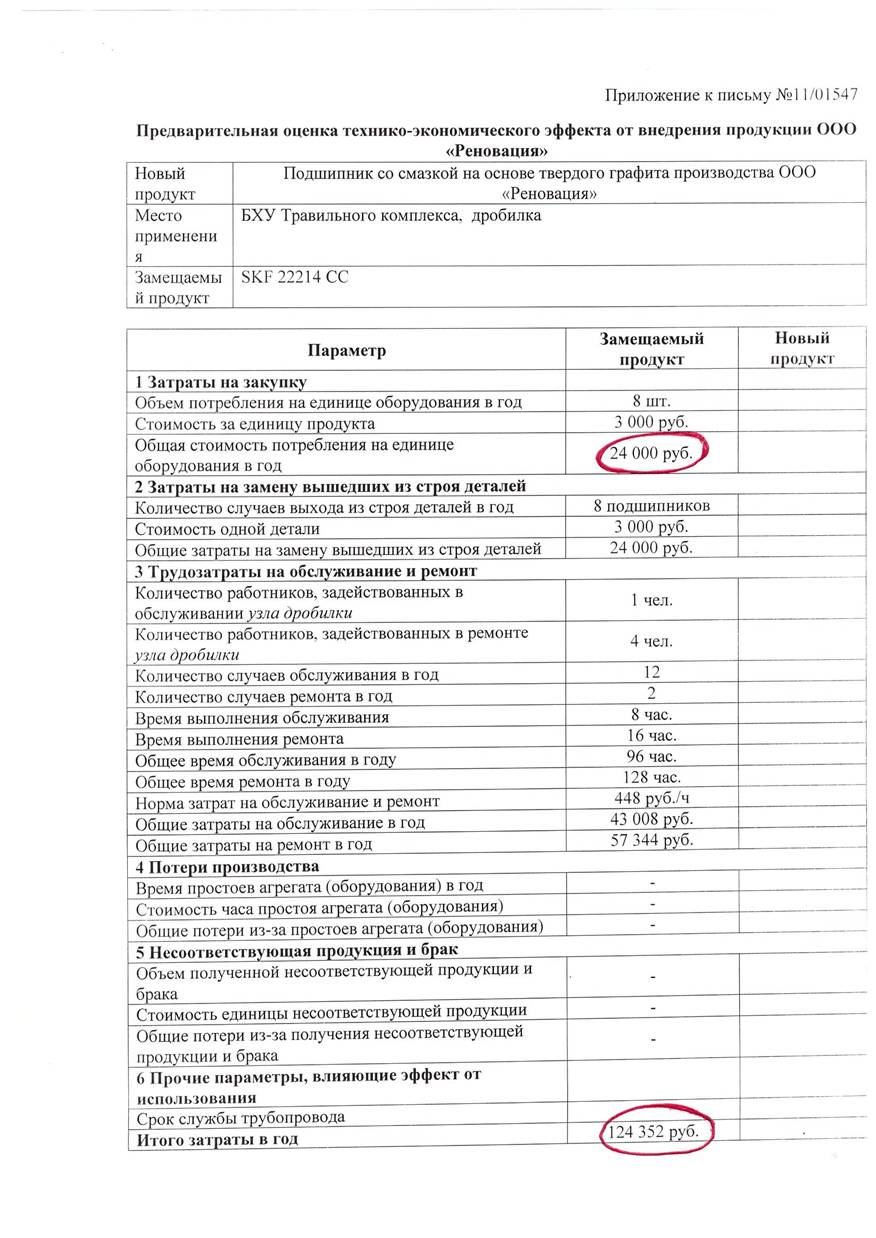

Мы приводим реальный расчет по снижению затрат при использовании подшипников, заполненных составом АФЗ. Из расчета видно,

что экономия за 1 (один) год в четыре раза превышает стоимость самих подшипников. Мы понимаем, что у каждого предприятия будут

свои расчеты, но уверены, что снижение затрат на обслуживание и ремонт технологического оборудования в тонне готовой продукции будут

способствовать повышению эффективности процессов обслуживания и ремонтов, а так же повысит качество предоставляемых услуг.

1. В каких отраслях производства рекомендуется применять подшипники с графитовой смазкой АФЗ:

Наши подшипники востребованы :

- Если у Вас высокие температуры, при этом пластичная смазка вытекает или

коксуется.

-Требуется периодически менять закладную дорогостоящую смазку,

- Если для замены подшипников нужно тратить значительные ресурсы.

- Если при воздействии указанных неблагоприятных факторах Вас не

устраивает срок службы установленных подшипников.

Вот некоторые отрасли где они востребованы:

2. Из чего сделана смазка АФЗ - основным компонентом

смазки АФЗ является графит.

3. На каких типах подшипников она может использоваться?

- Мы заполняем подшипники всех типов и размеров,

кроме игольчатых.

4. Как долго служит - срок службы подшипника зависит от многих факторов:

среды, в которой работает подшипник, оборотов, нагрузки, температуры. В среднем смазка АФЗ увеличивает ресурс подшипника от 5-7 раз до 50-ти.

5. Сколько стоит подшипник заполненный составом АФЗ - цена заполненного подшипника зависит от его размера и типа.

6. Можем ли мы сами заполнить - подшипники на нашем производстве заполняются графитовой смазкой под давлением при высоких температурах, самостоятельно это повторить не возможно.

7. Может ли смазка защищать от пыли и других загрязнений (например абразива) - подшипник АФЗ предназначен для работы в запыленной и загрязненной рабочей среде

8. Могут ли подшипники контактировать с водой - нет, подшипники АФЗ не предназначены для работы во влажной среде

9. На какие обороты рассчитаны подшипники АФЗ? Это зависит от состава смазки, как правило, 100 об/мин, но у нас есть опыт применения подшипника со смазкой АФЗ на оборудовании до 1000 об/мин

10. Нужно ли обслуживать подшипник - подшипник АФЗ не нуждается в обслуживании в течение всего времени их эксплуатации

11. Как часто нужно смазывать - подшипник АФЗ не нуждается в повторном смазывании в течение всего срока эксплуатации

12. Есть ли рекомендации по установке подшипников АФЗ - Не смазывать никакими пластичными смазками, сам графит в процессе эксплуатации будет являться смазкой. Идеальны вариант: индукционный нагреватель. Если посадка прессовая, мы рекомендуем использовать оправку, чтобы нагрузка была ОДНОВРЕМЕННО на наружное и внутреннее кольца. Если греть открытым пламенем , нужен опыт, чтобы не перегреть кольца.

13. Почему так важно правильно установить подшипник - при неправильной установке графит будет выкрашиваться, что существенно снизит срок эксплуатации подшипника.

14. Можно ли использовать смазку на конвейерных линиях - подшипник АФЗ рекомендован к использованию на конвейерных линиях.

15. Можно ли применять подшипники в пищевом производстве - Смазка АФЗ не загрязняет окружающую среду, подшипники с ней отлично зарекомендовали себя в хлебобулочной отрасли.

16. Возможно ли применение выше температуры 200-250℃ - для применения смазки АФЗ при температуре выше 200℃ нужны специальные подшипники

17. Будет ли работать смазка при низких температурах? - применение подшипников АФЗ возможно при температуре до (-180℃)

18. Работает ли смазка в вакууме - Да. Подшипник АФЗ может работать в условии вакуума.

19. Можно ли заполнить подшипник в исполнении 2Z и 2RS? - Сам состав по своей твердости похож на стержень графитового карандаша, поэтому подшипники заполненные смазкой АФЗ не нуждаются в дополнительной защите, такой как прорезиненные уплотнения.

20. Не загрязняет ли смазка АФЗ окружающую среду? - Смазка АФЗ в своем составе не имеет компонентов загрязняющих окружающую среду и поэтому абсолютно экологична.

21. Где вы не рекомендуете применять подшипники АФЗ - там где имеются ударные нагрузки, т.к. графит будет выкрашиваться.

ООО "Реновация"

Юридический адрес: 107392, г. Москва, ул. Просторная, д. 14, корп. 3-47

р/с 40702810840000003277, к/с 30101810400000000225 ПАО Сбербанк России БИК 044525225,

ИНН/КПП 7718786055/771801001

Адрес склада: Россия, 140070, Московская область, Люберецкий район, поселок Томилино, микрорайон Птицефабрика, ТЛК «Томилино»

Телефон: 8 (495) 620-58-25 (многоканальный)

E-mail: This email address is being protected from spambots. You need JavaScript enabled to view it.

Общественным транспортом до нас можно добраться от метро Рязанский проспект на маршрутке №411 или любой другой, следующей до остановки "Птицефабрика". Так-же на маршрутке №411 от ж.д. станции Томилино до остановки "Птицефабрика".

Офис находится вот в этом здании:

Схема проезда:

Внимание! Изменен порядок въезда на наш склад!

Обращаем Ваше внимание на то, что въезд автотранспорта на территорию ТЛК "ТОМИЛИНО" платный:

легковой а/м - 150руб.

грузовой а/м - 250 руб.

В терминале оплаты выбирать фирму "Логистика для вас". Въезд осуществляется через КПП №2 и №5.

Координаты склада: 55.645804, 37.920393

ООО "Реновация" рассмотрит предложения о покупке подшипников российского производства от предприятий и организаций, имеющих не востребованные складские запасы. Подшипники должны быть в упаковке, без следов коррозии и не бывшие в употреблении.

Контактное лицо:

Балясников Игорь Анатольевич

Моб.: 8 (926) 836-21-60

Ваши предложения вы можете отправить по факсу (495) 620-58-25, электронной почте This email address is being protected from spambots. You need JavaScript enabled to view it.

| Старое обозначение | Новое обозначение |

| 4-504704 Л | 4-РИК 2052 Л |

| 4-504705 ЕЛ | 4-РИК 2557 ЕЛ |

| 4-504706 Е | 4-РИК 3062 Е |

| 4-504707 ЕЛ | 4-РИК 3570 ЕЛ |

| 4-504708 ЕЛ | 4-РИК 4075 ЕЛ |

| 4-504709 | 4-РИК 4580 |

| 4-504710 Л | 4-РИК 5090 Л |

| 4-504904 | 4-РИК 2062 |

| 4-504905 Л | 4-РИК 2572 Л |

| 4-504906 | 4-РИК 3080 |

| 4-504907 | 4-РИК 3585 |

| 4-504908 | 4-РИК 4090 |

| 4-504909 Л | 4-РИК 45105 |

| 4-504910 ЕЛ | 4-РИК 50110 ЕЛ |

| 4-504911 | 4-РИК 55115 |

| 4-504912 Л | 4-РИК 60120 Л |

| 4-504913 Л | 4-РИК 65125 Л |

| 4-504914 | 4-РИК 70130 |

| 4-504915 | 4-РИК 75155 |

| 4-504918 | 4-РИК 90180 |

| 4-504922 | 4-РИК 110210 |

| 4-504926 | 4-РИК 130240 |

| 4-504930 | 4-РИК 150270 |

Особенности монтажа подшипников качения

1. Радиальные роликоподшипники с одним съемным кольцом без бортов монтируют раздельно - съемное кольцо и кольцо в комплекте с роликами. При наличии на валу в обеих опорах подшипников такого типа необходима дополнительная опора (подпятник) для фиксации вала в осевом направлении. При наличии одного бурта на съемном кольце с целью фиксации вала в обоих направлениях роликоподшипники ставят враспор, т.е. с буртами в разных направлениях.

2. Игольчатый подшипник без колец (т.е. комплект игл) устанавливают на шейку вала, предварительно обильно покрытую пластичным смазочным материалом, а затем надевают корпус. При установке игольчатого подшипника без внутреннего кольца сначала в наружное кольцо набивают пластичный смазочный материал, устанавливают в нее иглы, вводят внутрь монтажную втулку диаметром на 0,1-0,2 мм меньше диаметра вала, затем в таком виде подводят к торцу вала и надвигают с втулки на вал.

3. Подшипники, устанавливаемые на вал на разрезной закрепительной втулке, фиксируют затягиванием гайки. Степень затяжки во избежание защемления тел качения из-за деформации внутреннего кольца проверяют свободным вращением от руки наружного кольца.

4. Одинарные упорные подшипники монтируют следующим образом: кольцо с меньшим внутренним диаметром устанавливают на вал, а с большим - в корпус. У двойного упорного подшипника промежуточное кольцо с меньшим внутренним диаметром монтируют на вал, а боковые кольца с большим внутренним диаметром - в корпус. При установке упорных подшипников зазор между наружным диаметром колец и корпусом в целях обеспечения самоустановки подшипника должен составлять от 0,5 до 1 мм.

5. Радиально-упорные подшипники со съемным наружным кольцом монтируют раздельно: в корпус - наружное кольцо, на вал - внутреннее кольцо с телами качения и сепаратором.

6. Радиально-упорные подшипники с целью восприятия ими осевой нагрузки обоих направлений ставят парами навстречу друг другу.

Осевые зазоры в упорных подшипниках:

|

Серия подшипника |

Допускаемые пределы зазора (мкм) при диаметре вала (мм) |

|||

|

до 30 |

от 30 до 50 |

от 50 до 80 |

от 80 до 120 |

|

|

Легкая |

30-80 |

40-100 |

50-120 |

60-150 |

|

Средняя и тяжелая |

50-110 |

60-120 |

70-140 |

100-180 |

Предварительный натяг в подшипниках создается с целью устранения радиального и осевого биений узла (например, шпинделя) для повышения точности и виброустойчивости осуществляется следующими способами:

1. установкой прокладки нужной толщины между внутренними (или наружными) кольцами двух радиально-упорных шарикоподшипников с последующим стягиванием наружных (или внутренних) колец до исчезновения просвета между ними;

2. применением сдвоенных радиально-упорных шарикоподшипников, у которых одна пара колец соприкасается, а между другой парой колец имеется зазор, путем стягивания этих колец до исчезновения зазора;

3. установкой между наружными и внутренними кольцами пары шарикоподшипников двух втулок или прокладок различной высоты и последующим стягиванием колец до выборки зазора;

4. нажатием на наружное кольцо подшипника при неподвижном внутреннем с помощью витых или тарельчатых пружин.

Величину натяга в подшипниках контролируют по моменту сопротивления проворачиванию вала; момент может быть найден как произведение усилия, приложенного к динамометру, закрепленному на конце намотанной на вал веревки, на половину диаметра вала.

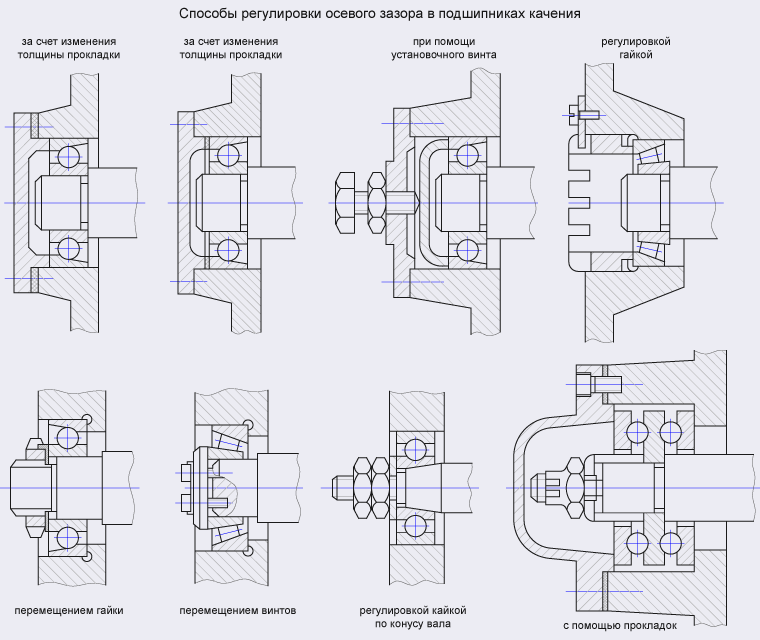

Регулировку осевого зазора (осевой «игры») радиально-упорных подшипников, необходимого для их правильной работы, осуществляют следующими способами:

1. За счет изменения толщины прокладки или комплекта прокладок между крышкой, прижимающей наружное кольцо подшипника, и корпусом. Толщину прокладки находят путем затягивания винтов крышки без прокладки до получения необходимой «игры» в опорах, измеряемой индикатором, приставленным к торцу вала или посаженной на него детали. С помощью щупа или свинцовой проволоки измеряют зазор между крышкой и корпусом, в соответствии с которым подбирают прокладку или комплект прокладок нужной толщины. Винты крышки могут быть затянуты до полной выборки зазоров в подшипнике, и тогда искомая толщина прокладки будет равна сумме зазора между крышкой и корпусом и требуемого зазора в подшипнике. Регулировочная прокладка может находиться также между крышкой и наружным кольцом подшипника.

2. Перемещением наружного кольца подшипника установочным винтом, ввинченным в крышку, через промежуточную шайбу. Сначала винт при отвернутой контргайке затягивают до отказа, а затем отворачивают на нужную долю оборота в зависимости от требуемого зазора и шага резьбы и стопорят контргайкой.

3. Перемещением наружного кольца подшипника регулировочной гайкой, ввернутой в корпус. Сначала гайку, освобожденную от стопора, затягивают до отказа, а затем несколько отворачивают до создания нужного зазора в подшипнике и стопорят.

4. Перемещением внутреннего кольца подшипника с помощью гайки или винтов и шайбы. После достижения нужного зазора в подшипнике гайку или винты стопорят деформируемыми шайбами.

5. Деформацией внутреннего кольца подшипника, имеющего конусное отверстие, за счет перемещения его гайкой по конусу вала

Регулировку осевого зазора упорных подшипников производят смещением кольца, расположенного в корпусе, с помощью прокладок и другими способами, описанными выше.

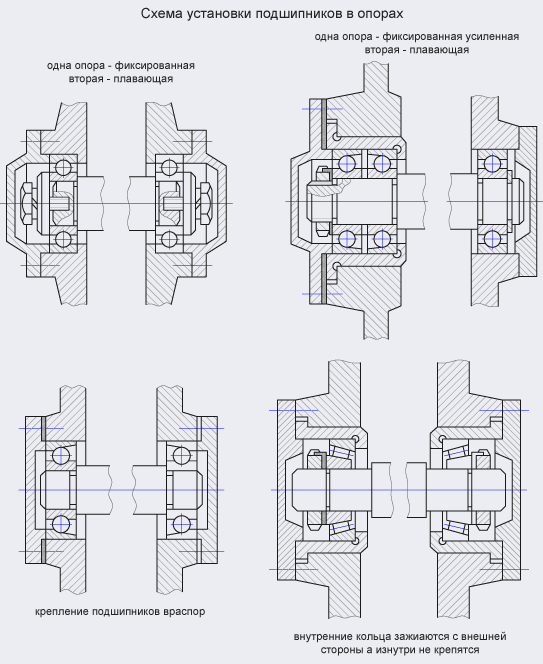

Схемы установки подшипников в опорах.

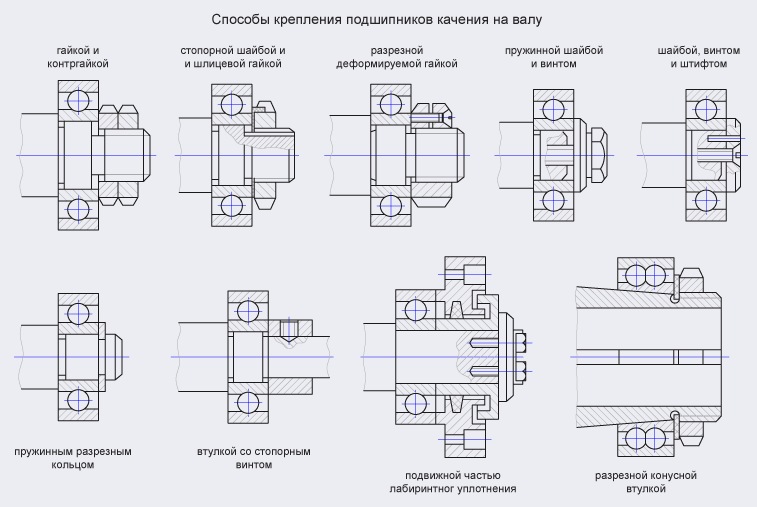

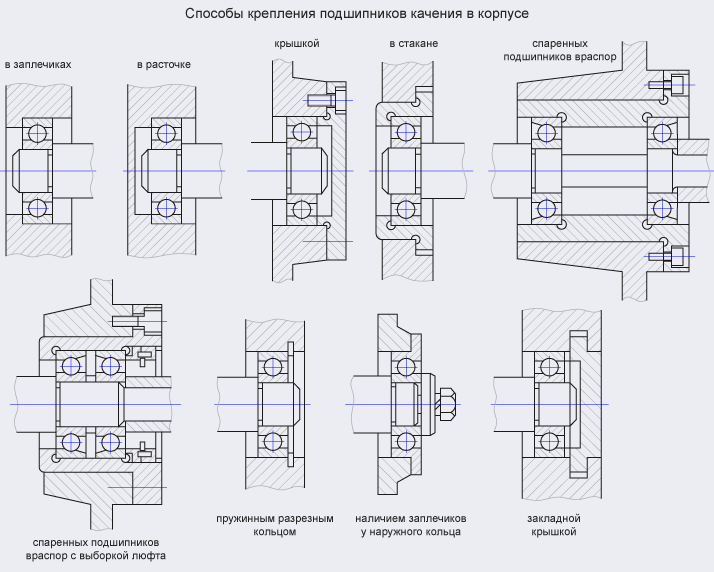

1. Одна из опор фиксирована в осевом направлении, а другая - плавающая. Осевая нагрузка, действующая на вал, воспринимается только фиксированной опорой. Плавающей обычно выполняется опора с меньшей радиальной нагрузкой. В фиксированной опоре внутреннее кольцо подшипника с одной стороны упирается в заплечик вала, а с другой зажимается гайкой, разрезным пружинным кольцом, втулкой и шайбой. Наружное кольцо с одной стороны упирается в заплечик корпуса или стакана, а с другой прижимается крышкой, разрезным пружинным кольцом и гайкой с наружной резьбой.

При значительных осевых нагрузках на вал фиксированную опору составляют из двух радиально-упорных подшипников. В плавающей опоре внутреннее кольцо подшипника крепится так же, как в фиксированной опоре, а наружное кольцо может свободно перемещаться в осевом направлении в расточке корпуса или в стакане.

Данная схема позволяет обеспечить любое расстояние между опорами, компенсировать неточности изготовления деталей узла по длине и тепловое удлинение вала. Применяется обычно при значительных расстояниях между опорами.

2. Крепление подшипников враспор. Внутренние кольца обоих подшипников упираются в заплечики вала, а с другой стороны не крепятся. Наружные кольца располагаются в гладких (без заплечиков) расточках корпуса и лишь с внешней стороны прижимаются крышкой или гайкой с наружной резьбой. Расстояние между опорами при этой схеме ограничено и обычно не превышает 6-8 диаметров опор. Во избежание заклинивания подшипников при нагреве и удлинении вала при монтаже должен быть предусмотрен соответствующий зазор.

Осевые зазоры в радиально-упорных подшипниках

|

Тип подшипника |

Интервал внутренних диаметров |

Крепление по одному подшипнику в фиксированной и в плавающей опорах |

Крепление враспор по одному подшипнику в обеих опорах |

|

|

Допускаемые пределы осевой «игры», мкм |

Наибольшее возможное расстояние между опорами |

Допускаемые пределы осевой «игры», мкм |

||

|

Шариковый, |

10-30 |

20-40 |

8 опор |

30-60 |

|

Шариковый, угол контакта α=26-36° |

10-30 |

20-30 |

Не рекомендуется устанавливать враспор |

|

|

Конический роликовый, |

10-30 |

20-30 |

12 опор |

20-80 |

|

Конический роликовый, |

10-30 |

20-40 |

Не рекомендуется устанавливать враспор |

|

Разновидностью данной схемы является конструкция, где внутренние кольца зажимаются с внешней стороны, а изнутри не крепятся. Наружные кольца упираются с внутренней стороны в заплечики стакана или корпуса, а снаружи не крепятся. Конструкция с регулировкой зазора по внутренним кольцам исключает опасность защемления тел качения даже при валах значительной длины.

Каждая из опор при креплении подшипников враспор воспринимает осевую нагрузку только одного направления. По данной схеме устанавливают все радиально-упорные подшипники, а также радиальные шариковые и роликовые с двумя буртами на наружном и одним на внутреннем кольцах.

По материалам сайта http://веб-механик.рф

При разборке подшипниковых узлов подшипники тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации: в случае непригодности подшипники заменяют. Возможные дефекты подшипниковых узлов и способы их устранения приведены ниже.

Дефекты подшипниковых узлов и способы их устранения:

|

Дефект или его признак |

Причины |

Способ устранения |

|

Повышенный шум |

1.Повреждение тел качения подшипника |

Подшипник заменить. |

|

2. Защемление тел качения вследствие неправильной регулировки |

Отрегулировать натяг в подшипниках |

|

|

3. Износ посадочных мест на валу и в корпусе |

Отремонтировать посадочные места |

|

|

4. Отсутствие смазки |

Смазать подшипники |

|

|

Повышенный нагрев |

1. Защемление тел качения из-за чрезмерного натяга в подшипниках |

Отрегулировать натяг в подшипниках |

|

2. Недостаток смазочного материала |

Добавить смазочный материал |

|

|

3. Несоосность посадочных мест на валу и в корпусе |

Устранить несоосность |

|

|

4. Загрязнение подшипника вследствие выхода из строя уплотнения |

Подшипник промыть, уплотнение заменить. При наличии цветов побежалости на кольцах и телах качения подшипник заменить |

|

|

Выкрошивание рабочих поверхностей колец и тел качения |

Усталостность материала |

Подшипник заменить |

|

Увеличенный радиальный и осевой зазоры в подшипнике |

Частичный износ рабочих поверхностей подшипника |

Допустимое увеличение зазоров по сравнению с начальными: для опор шпинделей и точных валов - 25 %, для остальных опор: в 3-4 раза. При больших зазорах подшипник следует заменить |

Поля допусков посадочных поверхностей валов и отверстий в корпусах для сопряжения с подшипниками качения:

|

Подвижность вала и корпуса в работе |

Класс точности подшипника |

Поля допусков вала |

Поля допусков отверстия в корпусе |

|

Вал вращается,корпус неподвижен |

5 и 4 |

n5, m5, k5, js5 |

M6, K6, Js6, H6 |

|

0 и 6 |

n6, m6, k6, js6 |

M7, K7, Js7, H7, G7, H8, H9 |

|

|

Вал неподвижен,корпус вращается |

5 и 4 |

h5, g5 |

N6, M6, K6 |

|

0 и 6 |

h5, g5 |

P7, N7, M7, K7 |

При сборке подшипниковых узлов должны выполняться следующие технические условия:

1. Кольца и тела качения подшипника должны быть чистыми, без заметных дефектов. При вращении от руки подшипник должен вращаться свободно, без значительного шума. Новый подшипник с неповрежденной упаковкой и незагустевшей смазкой можно не промывать. Загрязненные подшипники промывают в бензине с добавлением 6-8 % минерального масла или в масле (Индустриальное 12 или 20) в ванне с электроподогревом при температуре 60-90 °С в течение 15-20 мин. Сильно загрязненные подшипники промывают дважды. После промывки подшипник просушивают на бумаге или с помощью сжатого воздуха. Пятна коррозии на подшипнике удаляют мягкой шкуркой и пастой ГОИ с последующей промывкой.

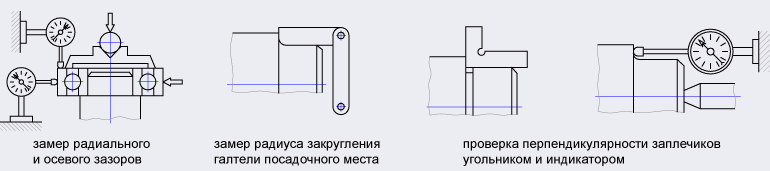

2. Осевой и радиальный зазоры в подшипнике должны быть в допускаемых пределах. Схема замера зазоров приведена на схеме. Величина начальных зазоров для подшипников различных типов приведена в специальной литературе.

3. Посадочные места в корпусе и на валу должны быть точно и чисто обработаны. Перед сборкой подшипникового узла посадочные места промывают керосином, просушивают и смазывают. Механические повреждения, забоины, вмятины, следы коррозии устраняют. Диаметры шеек валов контролируют с помощью предельных скоб и микрометров, а диаметры отверстий корпусов - предельными пробками, индикаторными нутромерами или штихмассами.

4. Во избежание перекоса радиус закругления галтели на валу (при отсутствии кольцевой проточки или выточки) должен быть меньше, чем радиус фаски у подшипника. Величину радиуса галтели проверяют с помощью радиусомера или шаблона.

5. Упорный заплечик вала или отверстия в корпусе должен быть перпендикулярен к посадочным поверхностям. Допускаемое торцовое биение приведено в таблице. Перпендикулярность заплечиков вала и корпуса оси посадочного места проверяют угольником или индикатором.

Точность форм посадочных поверхностей под подшипник качения:

|

Показатель |

Класс точности подшипника |

|||

|

0 |

6 |

5 |

4 |

|

|

Овальность и конусность шейки вала и отверстия в корпусе |

1/2 |

1/4 |

||

|

допуска на диаметр посадочной поверхности |

||||

|

Овальность и конусность шейки вала для подшипников на закрепительных втулках |

1/4 допуска на диаметр посадочной поверхности вала |

|||

|

Торцевое биение заплечиков вала, мкм, при диаметре, мм: |

||||

|

до 50 |

20 |

10 |

7 |

4 |

|

свыше 50 до 120 |

25 |

12 |

8 |

6 |

|

свыше 120 до 250 |

30 |

15 |

10 |

8 |

|

Торцевое биение заплечиков отверстия в корпусе, мкм, при диаметре, мм: |

||||

|

до 80 |

40 |

20 |

13 |

8 |

|

свыше 80 до 120 |

45 |

22 |

15 |

9 |

|

свыше 120 до 150 |

50 |

25 |

18 |

10 |

|

свыше 150 до 180 |

60 |

30 |

20 |

12 |

|

свыше 180 до 250 |

70 |

35 |

23 |

14 |

|

свыше 250 до 315 |

80 |

40 |

27 |

16 |

Шероховатость посадочных поверхностей вала и корпуса под подшипники качения:

|

Посадочные поверхности |

Класс точности подшипника |

Номинальные диаметры, мм |

|||

|

до 80 |

от 80 до 500 |

||||

|

Параметры шероховатости поверхности, мкм |

|||||

|

Rz |

Ra |

Rz |

Ra |

||

|

Вала |

0 |

6,3 |

1,25 |

10 |

2,5 |

|

6 и 5 |

3,2 |

0,63 |

6,3 |

1,25 |

|

|

4 |

1,6 |

0,25 |

3,2 |

0,63 |

|

|

Отверстия в корпусе |

0 |

6,3 |

1,25 |

10 |

2,5 |

|

6,5 и 4 |

3,2 |

0,63 |

6,3 |

1,25 |

|

|

Торцов заплечиков вала и отверстия в корпусе |

0 |

10 |

2,5 |

10 |

2,5 |

|

6,5 и 4 |

6,3 |

1,25 |

10 |

2,5 |

|

6. Недопустимо попадание в подшипниковый узел грязи или абразива, что приводит к ускоренному изнашиванию подшипника.

7. При правильной сборке подшипник должен работать плавно и бесшумно, а также не нагреваться выше 70 °С.

8. Выбор посадки подшипника на вал и в отверстие корпуса зависит от типа машины, требований к точности вращения, характера нагрузки, типа, размера и условия монтажа подшипника. Необходимая посадка подшипника обеспечивается за счет допусков на диаметры вала и отверстия корпуса. На сборочных чертежах и чертежах деталей рядом с номинальным размером дается условное обозначение поля допуска только поверхности, сопряженной с подшипником.

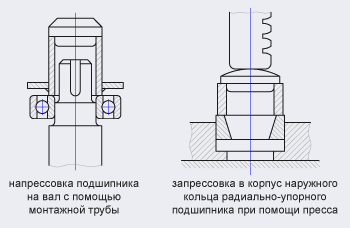

9. Для обеспечения правильной установки подшипника на вал и в корпус следует применять специальные приспособления. При запрессовке подшипника на вал или в корпус используют монтажные трубы из мягкого металла, винтовые и гидравлические прессы. Усилие запрессовки прикладывается к тому кольцу подшипника, которое устанавливается с натягом, а при запрессовке одновременно на вал и в корпус - к обоим кольцам. Для облегчения работы вал может охлаждаться, а корпус нагреваться, подшипник, соответственно, либо нагреваться, либо охлаждаться.

10. После сборки проверяют по периметру прилегание подшипника к заплечику вала и корпуса, вхождение щупа 0,03 мм и более не допускается.

11. Отсутствие перекоса подшипника при установке его вместе с валом в корпус проверяют свободным проворотом вала вручную.

12. Во избежание защемления тел качения подшипники, устанавливаемые с предварительным натягом, должны иметь плавный ход и незначительный шум при провороте от руки, а в подшипниках без предварительного натяга, кроме того, должен ощущаться небольшой осевой люфт.

По материалам сайта http://веб-механик.рф